隨著汽車工業(yè)迅猛發(fā)展,塑料零件在汽車上的應(yīng)用越來越廣泛���。從保險杠����、裙邊和擋泥板等外飾件��,到儀表板����、門板和立柱等內(nèi)飾件,再到前端框架��、罩蓋和進(jìn)氣歧管等發(fā)動機(jī)周邊零件,隨處可見塑料的存在��。據(jù)相關(guān)數(shù)據(jù)統(tǒng)計��,在德國��、美國和日本等發(fā)達(dá)國家�����,平均每輛汽車塑料用量已達(dá)到汽車自身重量的10%-15%�。汽車塑料件的應(yīng)用對于降低汽車重量,節(jié)約燃油�,促進(jìn)環(huán)保以及可回收利用等方面都有顯著優(yōu)勢。汽車塑料件大多數(shù)采用注塑成型����,成型周期短,生產(chǎn)效率高�,制造成本低。但注塑成型可能會產(chǎn)生較多的缺陷��,虎皮紋�、表面復(fù)制不良、縮痕��、熔接線和翹曲變形等,是汽車注塑件常見的缺陷�����,這些缺陷不僅與材料有關(guān)��,還與結(jié)構(gòu)設(shè)計���、模具設(shè)計和成型工藝有很大關(guān)系�。

1 虎皮紋

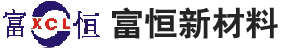

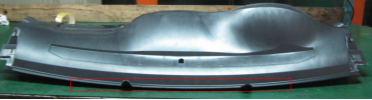

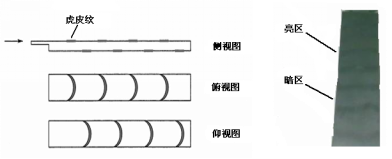

虎皮紋經(jīng)常出現(xiàn)在保險杠�、儀表板、門板和立柱等面積較大的汽車注塑件上�����,是一種波浪形條紋的表面缺陷���,條紋大約垂直于熔體流動方向,在制件表面上形成光澤不同的刻印���,看起來就像老虎皮上的花紋一樣�����,俗稱虎皮紋����,如圖1所示。

圖1 汽車儀表板上的虎皮紋現(xiàn)象

虎皮紋容易產(chǎn)生在壁厚較薄�、流程較大的制件上,它具有以下特征:(1)注塑件表面出現(xiàn)呈周期性變化的明暗交替的條紋����;(2)條紋大致垂直于熔體的流動方向;(3)條紋分為亮區(qū)和暗區(qū)��,亮區(qū)的光澤度高�,暗區(qū)的光澤度差;(4)如果制件的外觀面是亮區(qū)�����,則背面是暗區(qū)���,兩者交替出現(xiàn)���,如圖2所示。

圖2 虎皮紋的特征

材料中的增韌體系越多����,虎皮紋現(xiàn)象越容易出現(xiàn)[1]���。增韌體系在注塑過程中受到拉伸和剪切,產(chǎn)生微量形變�,使得熔體產(chǎn)生不穩(wěn)定流動,從而導(dǎo)致虎皮紋產(chǎn)生�。韌性差的材料就很少會出現(xiàn)虎皮紋現(xiàn)象,如增強(qiáng)材料���、非增韌的尼龍���、聚對苯二甲酸丁二醇酯(PBT)等材料成型過程中很少有虎皮紋產(chǎn)生。應(yīng)用于汽車注塑件的PP材料由于要求有較高的抗沖擊性能�����,添加了彈性體等增韌成分��,非常容易出現(xiàn)虎皮紋缺陷��。

制件的壁厚越薄�����,或充填流動距離越遠(yuǎn)��,流長比越大���,熔體在充模過程中越容易產(chǎn)生不穩(wěn)定流動���,因此越容易產(chǎn)生虎皮紋。適當(dāng)增加制件的壁厚��,或縮短單一澆口的充填距離��,可以降低熔體充模阻力�,保證熔體流動的穩(wěn)定性,有利于消除虎皮紋���。但在汽車輕量化要求越來越高的今天�����,薄壁化是汽車注塑件的發(fā)展趨勢�����,因此通過增加壁厚來消除虎皮紋不太現(xiàn)實(shí)����。

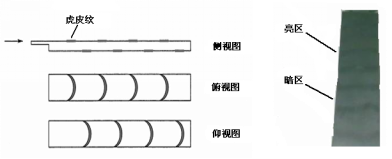

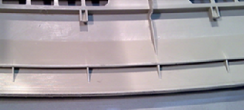

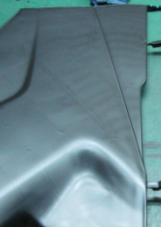

在模具設(shè)計方面,增加流道直徑�����,擴(kuò)大澆口的厚度和寬度是消除虎皮紋的有效措施【2】���。澆口厚度最好達(dá)到壁厚的0.7-0. 8倍����。此舉的目的是降低熔體在流道和澆口中的壓力損失�,減小進(jìn)入型腔時的出模膨脹效應(yīng)。某車型的副儀表板護(hù)板出現(xiàn)虎皮紋嚴(yán)重���,分析是澆口的尺寸過小�����,加大澆口厚度和寬度后�,成功虎皮紋消除���,如圖3所示����。此外�,在模具設(shè)計上,應(yīng)盡量采用漸變過渡的直澆口���、側(cè)澆口和扇形澆口�����,避免使用截面積逐漸縮小的潛伏澆口和點(diǎn)澆口���。實(shí)踐證明,潛伏澆口���、點(diǎn)澆口或很小側(cè)澆口很容易產(chǎn)生虎皮紋�。

(a)改善前的虎皮紋 ?。╞)澆口設(shè)計 (c)改善后虎皮紋消除

圖3 澆口尺寸對虎皮紋的影響

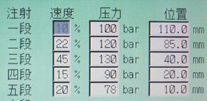

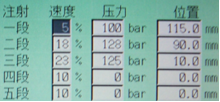

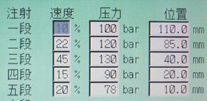

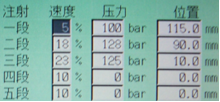

在注塑工藝方面,熔體溫度��、模具溫度和注射速度是影響虎皮紋的幾個重要參數(shù)�。一般來說����,提高熔體溫度和模具溫度�,調(diào)整注射速度,有利于消除虎皮紋�����。一般情況下���,采用較低的射速有利于消除虎皮紋�����,因?yàn)榈退傧氯垠w流動更加穩(wěn)定���。圖4是某汽車零件不同射速下的制件外觀,50%射速時虎皮紋嚴(yán)重����,降低射速至15%,虎皮紋消失�����。

(a)采用50%射速出現(xiàn)虎皮紋 (b)采用15%射速后虎皮紋消失

圖4 射速對虎皮紋的影響

2 表面復(fù)制不良

表面復(fù)制不良,指注塑件在成型過程中��,不能精確復(fù)制模具型腔表面�����,表現(xiàn)為制件表面光澤不均����。

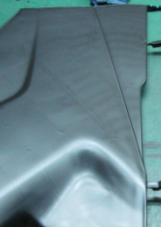

很多汽車注塑件表面設(shè)計有皮紋���,皮紋效果越細(xì)膩����,注塑成型時就越難復(fù)制���。此外�����,皮紋形狀很規(guī)則����,相互之間不連通時,很容易因皮紋困氣而導(dǎo)致表面復(fù)制不良�����。圖5是某車型前門上型板的皮紋����,皮紋很規(guī)則且型腔不連通,在成型過程中表面容易出現(xiàn)花斑缺陷��,實(shí)則是困氣導(dǎo)致的表面復(fù)制不良�。在產(chǎn)品設(shè)計時應(yīng)慎重采用這種類型的皮紋。

(a)皮紋 (b)表面復(fù)制后的皮紋效果

圖5 規(guī)則且不連通的皮紋表面復(fù)制效果

產(chǎn)生表面復(fù)制不良的原因之一是型腔壓力不足�。此種情況下,注塑工藝的設(shè)置應(yīng)能保證熔體在型腔中有足夠的壓力復(fù)制模具表面����。一般來說,高溫����、高速和高壓(簡稱三高工藝)有利于減小熔體壓力損失,使制件表面更好復(fù)制模具表面��。圖6是某汽車的組合儀表罩����,出現(xiàn)表面光澤不均���,如圖6(a)所示;工藝調(diào)整時����,將料溫從210℃提供至240℃�,并提高注塑壓力和速度,最終消除外觀缺陷����,如圖6(b)所示。

(a)改善前的制件外觀 (b)改善后的制件外觀

圖6 注塑工藝對表面復(fù)制效果的影響

產(chǎn)生表面復(fù)制不良的另外一個原因是困氣����。當(dāng)模具的排氣效果不好,或皮紋深度較大時�����,或注射速度過快使得型腔內(nèi)的氣體來不及排出���,就會產(chǎn)生困氣��,導(dǎo)致表面復(fù)制不良����。圖7是汽車的除霜格柵,在兩側(cè)出現(xiàn)類似花斑的光澤不均�,制件的皮紋深度較大,通過降低注射速度����,成功消除表面缺陷。

(a)制件 (b)原始工藝表面復(fù)制效果

(c)原始工藝 (d)改善工藝

(沒有合適的改善后圖片�����,因此沒有給出�,作者注!)

圖7射速對表面復(fù)制的影響

3 縮痕

縮痕產(chǎn)生在制件的表面�����,指在制件表面形成的局部凹陷���?���?s痕是制件局部位置在冷卻過程中得不到有效的保壓補(bǔ)縮造成的【3】?�?s痕通常產(chǎn)生在制件上局部厚壁的位置��,或產(chǎn)生在加強(qiáng)筋�����、螺絲柱等突起物的背面�����。在汽車制件上���,螺絲柱、加強(qiáng)筋或卡扣等結(jié)構(gòu)的背面容易出現(xiàn)縮痕��。

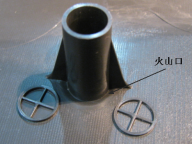

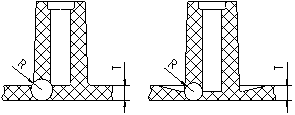

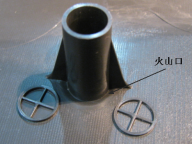

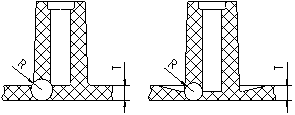

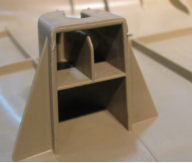

對于螺絲柱背面產(chǎn)生的縮痕�����,常用的改善措施是在螺絲柱根部添加火山口結(jié)構(gòu)�,如圖8所示?�;鹕娇诘奶砑邮沟寐萁z柱根部的等效壁厚(即內(nèi)切圓直徑2R)變小,因此能有效改善縮痕��,如圖9所示�����。一般來說����,等效壁厚越小,制件表面就越不容易產(chǎn)生縮痕�����,當(dāng)螺絲柱根部的等效壁厚接近制件壁厚T時�,制件就基本沒有產(chǎn)生縮痕的風(fēng)險。

圖8 典型的火山口設(shè)計

(a)加火山口前的等效壁厚 (b)加火山口后的等效壁厚

圖9 火山口防止縮痕的原理

汽車注塑件很多時候選用改性PP材料�����。與工程塑料相比��,改性PP模量較低�,因此抵抗變形的能力要低些,這更需要從結(jié)構(gòu)設(shè)計上保證制件的強(qiáng)度。常用的辦法是在產(chǎn)品設(shè)計中添加加強(qiáng)筋����。加強(qiáng)筋的厚度選擇關(guān)系到制件表面是否產(chǎn)生縮痕。對于結(jié)晶聚合物�,由于結(jié)晶會產(chǎn)生后收縮,加強(qiáng)筋根部的厚度要適當(dāng)薄些�����,建議不超過壁厚的1/3���,否則容易在背面形成縮痕���;而對于非晶聚合物�,由于后收縮較小,加強(qiáng)筋根部的厚度可適當(dāng)厚些�,但建議不超過壁厚的1/2。加強(qiáng)筋尺寸設(shè)計不合理時��,容易在背面形成縮痕����,如圖10(a)所示。在允許的情況下,將加強(qiáng)筋設(shè)計在兩個平面交接的過渡曲面背后��,即使有輕微縮痕�����,由于護(hù)面的掩飾作用���,也可以巧妙地將縮痕隱藏��,如圖10(b)所示����。

(a)原始的加強(qiáng)筋設(shè)計 (b)改善的加強(qiáng)筋設(shè)計

圖10 通過設(shè)計隱藏縮痕的方法

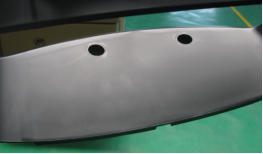

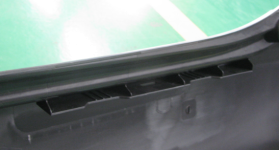

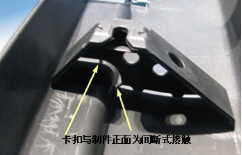

汽車保險杠對外觀有嚴(yán)格的要求�,即使制件上有輕微的縮痕,在噴漆后也可以會非常明顯���,這就對結(jié)構(gòu)的設(shè)計提出了很高的要求�����。圖11(a)是某汽車保險杠定位卡扣的設(shè)計�,卡扣上的筋背面縮痕明顯�����,無論如何調(diào)整材料和注塑工藝,都無法徹底解決縮痕問題�����;而圖11(b)則巧妙地將定位卡扣設(shè)計在兩個面交接的位置���,將縮痕隱藏起來�����,留給材料和注塑工藝很寬的設(shè)計窗口�。

(a)不合理的設(shè)計 (b)合理的設(shè)計

圖11 保險杠定位卡扣設(shè)計

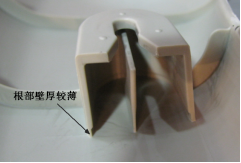

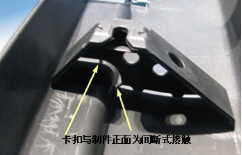

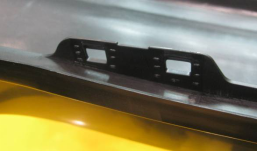

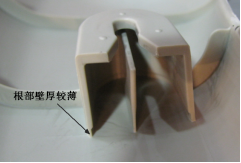

汽車注塑件由于裝配的需要���,常在外觀面的背后設(shè)計較多的卡扣�����。卡扣的尺寸設(shè)計很重要����,壁厚較薄則卡扣的強(qiáng)度不足�����,且在注塑時容易產(chǎn)生缺膠�����;壁厚較厚則會產(chǎn)生縮痕���。最佳的解決措施是將卡扣根部壁厚減薄,如圖12(b)所示���,既解決了卡扣的強(qiáng)度問題�,又避免了縮痕��,同時還保證順利注塑成型�����。而圖12(a)中的卡扣根部沒有進(jìn)行減薄處理����,注塑成型時容易產(chǎn)生縮痕。

(a)不合理的卡扣設(shè)計 (b)合理的卡扣設(shè)計

圖12 卡扣設(shè)計

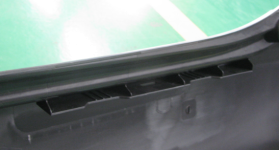

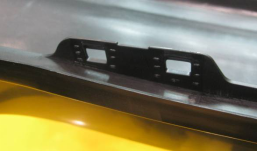

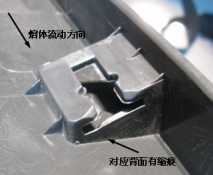

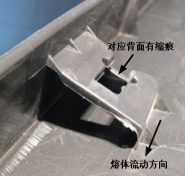

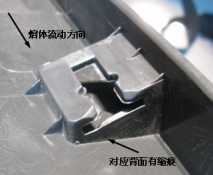

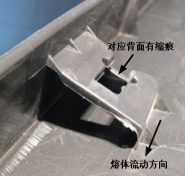

如果制件在注塑成型后要求噴漆����,則對縮痕的要求更嚴(yán)格�,即使有輕微的縮痕��,噴漆后也會很明顯�����。圖13是某車型的裙邊卡扣設(shè)計��,雖然采用了卡扣根部減薄的設(shè)計�,但是在垂直于流動方向的邊背面還是產(chǎn)生縮痕,噴漆后較明顯���,客戶不能接受����。而圖14另一款車型的裙邊卡扣則采用了較巧妙的設(shè)計�����,在垂直流動方向的邊根部采用間斷式的點(diǎn)接觸��,由于接觸面積不大�,制件的正面上很難看到有縮痕;為了保證卡扣的強(qiáng)度�����,又將該邊的接觸部分設(shè)計成平行流動方向的較短的加強(qiáng)筋����。這樣的卡扣設(shè)計,既解決了縮痕問題�����,又保證了強(qiáng)度���。

圖13 不合理的卡扣設(shè)計

(a)左視圖 (b)右視圖

圖14 合理的裙邊卡扣設(shè)計

4 熔接線

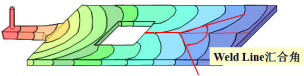

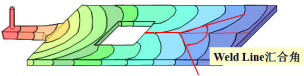

兩股料流相遇時�����,制件上就會形成熔接線��。此時�,熔體前沿的切線有一個夾角�����,這就是熔接線的匯合角,如圖15所示��。匯合角的大小對熔接線的強(qiáng)度和清晰度有重要影響【4】��。根據(jù)Moldflow的分析準(zhǔn)則����,當(dāng)匯合角>135°時,熔接線肉眼看不到����,而且強(qiáng)度很高;當(dāng)匯合角<135°時�����,但大于75°��,熔接線比較清晰���,但強(qiáng)度仍很高�����,通過處理���,噴漆可以遮蓋?����。划?dāng)匯合角<75°時��,熔接線即使經(jīng)過處理�,噴漆仍無法遮蓋,而且強(qiáng)度較差�。

圖15 熔接線的匯合角

對于汽車保險杠、儀表板�����、門板�、裙邊等體積較大的注塑件,通常采用含有順序閥的熱流道來消除熔接線����,一般是中間的針閥先打開,當(dāng)熔體前鋒流過下一個針閥時�,該針閥開啟,這樣就可以避免填充時在制件上形成較多的熔接線。

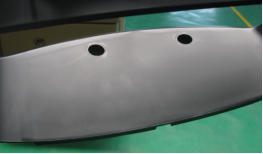

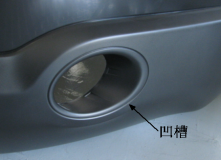

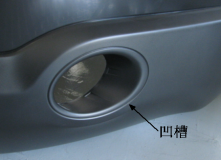

但即使采用針閥式熱流道���,孔周圍的熔接線也難以消除���,但結(jié)構(gòu)設(shè)計上也有辦法去弱化。通常在在孔的周圍增加凹槽等結(jié)構(gòu)�����,擾亂熔接線的生成���,從而起到淡化熔接線的效果��。圖17是某款保險杠的設(shè)計����,在霧燈處由于孔的存在會產(chǎn)生熔接線����,在設(shè)計上巧妙地設(shè)置了一個凹槽,既可以當(dāng)做裝飾��,又可以擾亂熔接線的生成����,有效地淡化了熔接線����。

圖17 弱化熔接線的凹槽設(shè)計

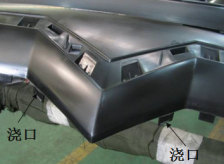

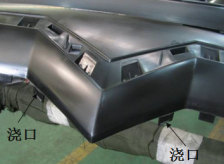

在模具設(shè)計時����,應(yīng)避免澆口面對著孔���,否則形成的熔接線難以調(diào)整����。圖18是某款車的前保險杠����,人字形標(biāo)識中間有很多碰穿孔,而澆口開設(shè)在標(biāo)識的兩側(cè)����,熔體流經(jīng)碰穿孔時,形成了明顯的熔接線��,熔接線末端容易分叉���,嚴(yán)重時熔接線出現(xiàn)褶皺��,用砂紙打磨仍看到痕跡�,不良率較高。在注塑工藝上�����,該段采用較低的注射速度可以弱化熔接線�,但加工溫度或材料熔體流動速率稍有波動時,注塑工藝就需要調(diào)整�����,這給生產(chǎn)造成了一定的困難��。相比之下���,另一款類似車型的前保險杠在該位置的設(shè)計就巧妙很多�,如圖19所示�,澆口設(shè)計在人字形標(biāo)識的中間,并減少碰穿孔���,留給注塑工藝的窗口很寬���,不需要采用特定的射速來配合���,熔接線的外觀很好。

圖18 熔接線外觀較差的澆口設(shè)計

圖19 改善熔接線外觀的澆口設(shè)計

5 翹曲變形

翹曲變形指制件的形狀與設(shè)計的形狀出現(xiàn)比較大的差異���,通常為凸出或凹陷���。汽車制件的設(shè)計常采用PP材料,與工程塑料相比�,其模量相對較低,因而抵抗變形的能力要弱些�����,這就需要從結(jié)構(gòu)設(shè)計上保證制件的強(qiáng)度����。

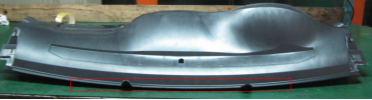

汽車儀表板前沿也是容易變形的部位�。圖20是某款車型上的儀表板,(a)圖是標(biāo)識處是出現(xiàn)變形的部位����,其背面沒有加強(qiáng)筋或其它加固的結(jié)構(gòu)����,而整個儀表板很長���,這樣的結(jié)構(gòu)式很難保證不變形的��,多次嘗試更換材料配方���,依舊無法解決變形問題。而圖21的儀表板前沿設(shè)計較為合理��,其背面每個一定距離都設(shè)置了加強(qiáng)筋結(jié)構(gòu)進(jìn)行加固防止變形�����。

(a)儀表板前沿整體結(jié)構(gòu) (b)變形部位的背面結(jié)構(gòu)

圖20 不合理的儀表板前沿設(shè)計

(a)儀表板前沿整體結(jié)構(gòu) (b)背面結(jié)構(gòu)

圖21 合理的儀表板前沿設(shè)計

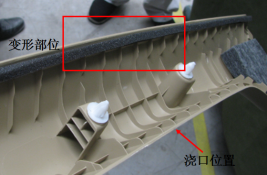

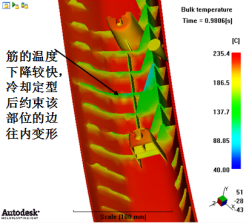

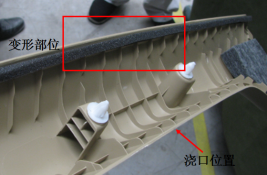

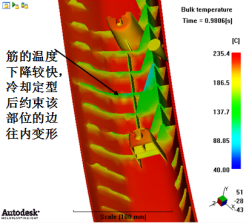

在不增加壁厚的情況下���,加強(qiáng)筋通??梢栽黾又萍膹?qiáng)度�,改善制件的變形。但是��,當(dāng)加強(qiáng)筋設(shè)計不合理時���,反而會增加制件的變形���。圖22是某汽車的前立柱上體�,制件的中部外凸變形�,變形部位剛好布置有較多的加強(qiáng)筋。從Moldflow的體積溫度分析結(jié)果來看���,筋的壁厚較主體厚度薄�����,體積溫度下降較快��,冷卻定型后約束側(cè)邊向內(nèi)自由變形��,導(dǎo)致制件在該部位外凸變形,如圖23所示��。

圖22 前立柱上體的變形狀態(tài)

圖23 前立柱上體變形原因分析

6 結(jié)語

通過以上分析�,產(chǎn)品結(jié)構(gòu)、模具設(shè)計����、注塑工藝和材料(涉及材料了嗎�����?虎皮紋中涉及了一些材料方面的�����,其它沒有�,作者注)都對汽車注塑件缺陷有著重要影響�。在遇到問題時,要綜合考慮這幾個方面提出改善措施���,但產(chǎn)品結(jié)構(gòu)和模具設(shè)計是主要原因�����,需要重點(diǎn)分析�����,其次再從注塑工藝和材料上去配合調(diào)整�����,徹底解決問題��。